Un proceso de manufactura sencillo se lo puede entender de la siguiente manera. Uno toma una materia prima, la transforma, y de dicho proceso de transformación se obtiene un producto terminado. No es más complicado que eso. Sin necesidad de instalar el módulo de manufactura (cuyo nombre técnico es mrp, para tener en cuenta) dicho proceso de producción se puede modelar como dos movimientos de stock. Uno de la materia prima de la ubicación donde está almacenada a una ubicación de producción (que es una ubicación virtual). Y luego de un producto terminado de la ubicación de producción a la ubicación destino. Nada mas que eso (ni nada menos).

Entonces, viendo esa simpleza... por que tiende que ser más complicado? Debido a que los procesos de manufactura deben acomodar muchos casos de uso (algunos ejemplos, no son todos):

Trazabilidad de las materias primas y los productos terminados

Reserva de materias primas

Fórmulas para producir los productos terminados

Deshecho de productos (scrap)

Modificación de materiales que se utilizan durante una producción

Cancelación de ordenes de producción

Que es lo que agrega el módulo de manufactura?

Soporte a MRP. Simplemente eso y es por ello que el módulo tiene el nombre técnico de mrp. O sea, brinda soporte a las listas de materiales. Para que, a partir de una fórmula, se pueda ejecutar una orden de fabricación (la cual mueve la materia prima descrita en la lista de materiales a una ubicación de producción, y luego mueve un producto terminado de una ubicación de producción a una ubicación interna). Y brinda soporte para ello, reserva los materiales, los planifica, etc etc. Ni más ni menos. Lo que deja fuera de juego a muchas industrias que no producen con MRP.

Se debe usar el módulo de mrp en su empresa? Eso depende de si en la actualidad estan usando fórmulas o listas de materiales. Si en este momento cada producto que produce, requiere un conjunto diferente de materia prima, entonces el módulo mrp no le va a resultar de mucha ayuda debido a que se va a encontrar con la necesidad de crear una nueva lista de materiales por cada orden de producción. También si el usuario conoce la metodología MRP, e indica que la misma es la adecuada para planificar la producción en la empresa, se puede utilizar dicho módulo.

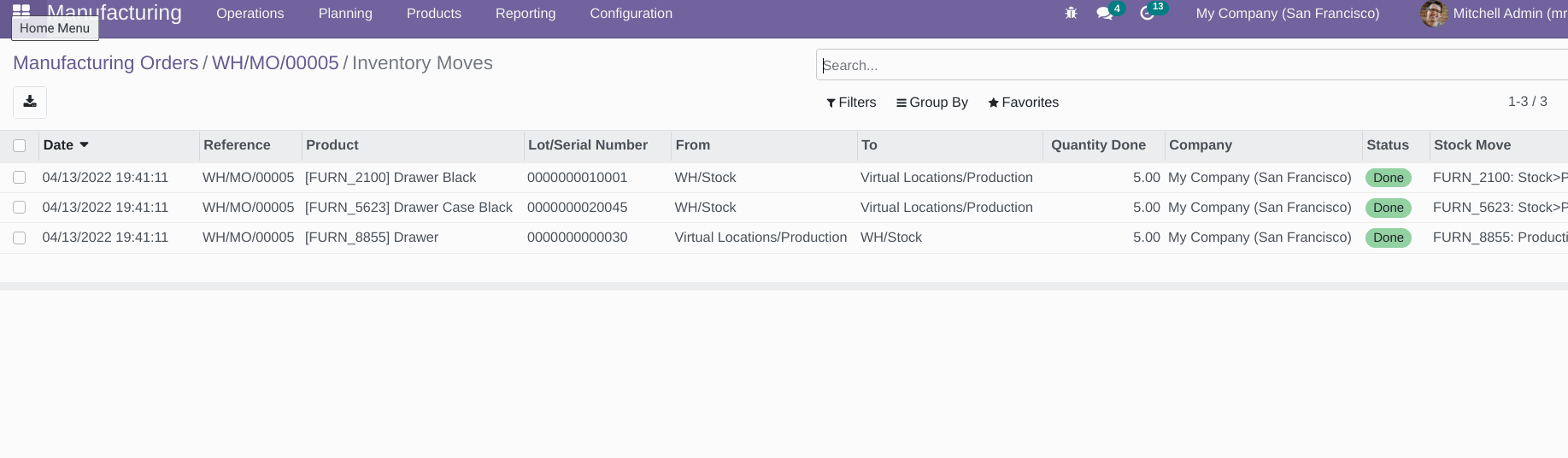

El módulo de mrp se encuentra muy integrado con el módulo de stock. Si instalan en una base de demo el módulo MRP, observarán que hay ordenes de fabricación finalizadas. Si uno clickea en las mismas, podrá ver que hay un smart-button que muestra los diferentes movimientos de inventario de la materia prima consumida (hacia la ubicación de Producción) y movimientos de inventario hacia stock de los productos terminados.

El módulo de mrp tambien brinda un planificador, el cual automatiza la creación de ordenes de fabricación en base a las listas de materiales. Y tambien brinda soporte para las operaciones de deshecho (scrap) y el desarmado de productos ya terminados (toma un producto terminado con una lista de materiales y procede a revertir el proceso de fabricación).

Estas funcionalidades pueden ser suficientes para industrias como la que produce alimentos veterinarios (por ejemplo), o ser muy insuficientes para la producción de material electrónico (por la gran cantidad de componentes involucrados, la trazabilidad y la necesidad de automatizar todos los movimientos de stock). Todo depende de los casos de uso del cliente.